特集/本誌より

Safran Seatsに聞いた、旅客機のシートができるまで

機内における快適性向上と空間の有効活用、そして航空会社によるカスタマイズ

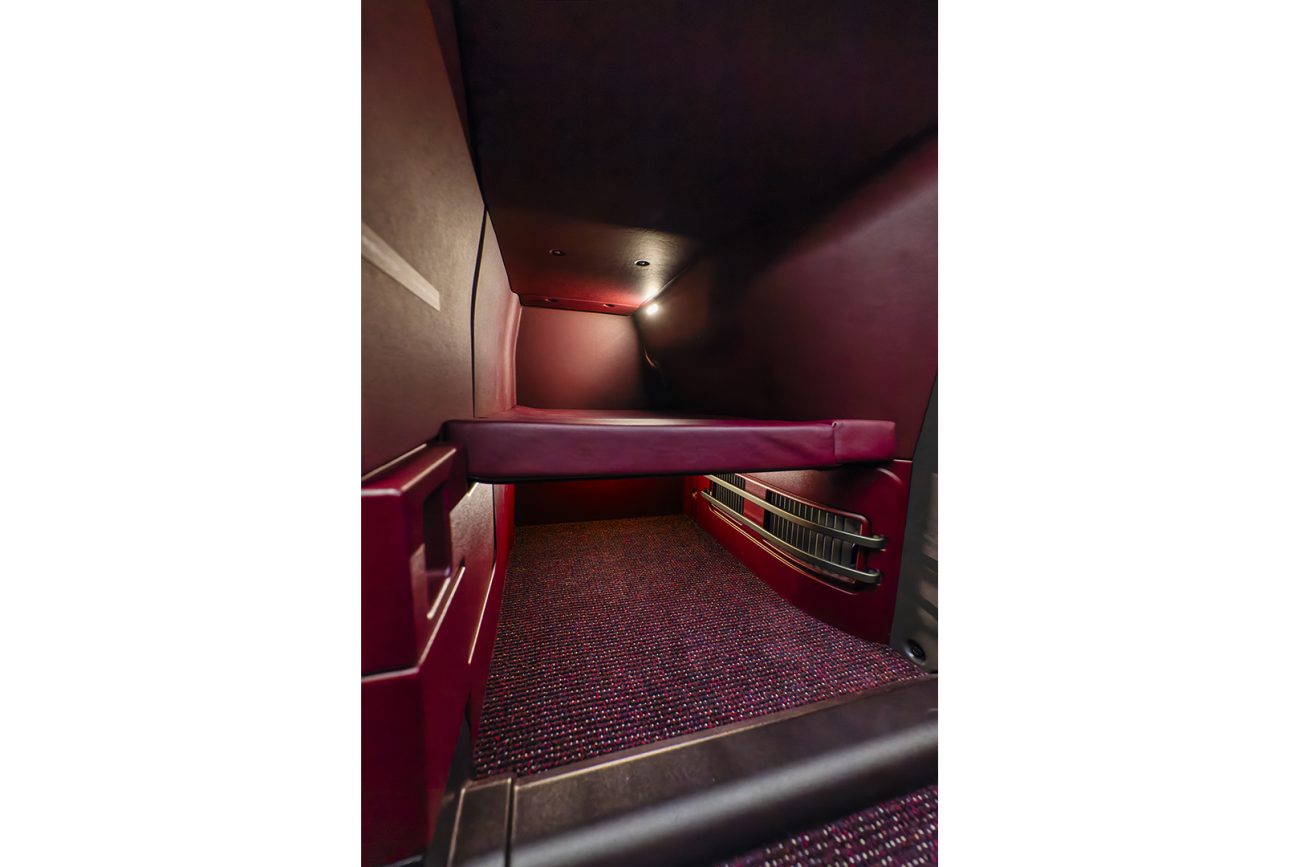

航空会社に対する乗客の評価を最も左右する要素といっても過言ではないシートの快適性は、各航空会社も神経を使うところ。シートメーカーとしてもそのニーズに応えるべく、さまざまな工夫を凝らしている。ここで最重視されるものはクラスによって異なり、例えばエコノミークラスなら膝回りのスペースをいかに増やすか、一方でファーストクラスやビジネスクラスといった上位クラスでは、ベッドの寸法が肝となってくる。

クッションの素材や寸法なども重要で、特にファーストクラスやビジネスクラスでは、座った状態とフルフラットの状態のどちらでも快適となるよう調整する必要がある。またSafran Seatsでは、エコノミークラスでも快適に休むことができるよう、横方向も支える構造のヘッドレスト「U-Dream」や、上位クラスの背もたれの支えを強化した「Active Backrest」(JAL A350-1000にて採用)といった独自装備で、快適性をさらに高めている。

一方で航空会社側の立場としては、限られた機内になるべく多くの座席を搭載し、収益を最大化したい。そのためシートメーカーでは多様な機体にフィットするシートをカタログにラインナップしている。例えばナローボディ機のビジネスクラスがワイドボディー機のものと比べて機体の横方向を向いていることが多いのも、スペース最大化のため(横方向の空間を有効活用し、前後のシートピッチを抑えるため)だ。

そして、ANAの「THE Room FX」のような航空会社のオリジナルシートの開発であれば、当然それは航空会社のリクエストに基づいたシートとなるが、カタログ製品であっても、エアラインはカスタマイズが可能だ。航空会社のイメージカラーを取り入れるといったあらかじめカスタムを前提とした部分はもちろん、例えばJAL A350-1000のビジネスクラスのように大きくカスタマイズされているケースもある。同シートはSafran Seatsのカタログ製品「Unity」をベースにしているとはいえ、例えばシート内に機内持ち込みサイズのスーツケースを収納できるようにした点など、JALオリジナルの仕様が多く取り入れられている。

何よりも重要な安全性は、当局が厳しく審査

シート開発において超えなければならない大きな関門が、FAA(アメリカ連邦航空局)やEASA(欧州航空安全委員会)といった航空当局による審査だ。例えば事故で衝撃が加わった際に壊れることがないよう、シートは前方16G(重力の16倍)、横方向と下方向それぞれ14Gの負荷に耐えなくてはならないほか、乗客の頭部に一定以上の衝撃が加わらないようにする必要もある。

年々進化するシートに対しては、安全基準が変更・強化され、また新たな基準も設けられている。例えばドア付きの個室型シートが主流となった上級クラスでは、このドアが緊急時に開かなくなった際、容易に壊して脱出でき、かつ壊したドアが通路を塞がないようにしなくてはならない。斜めを向いたシートや、座面の広いシートの登場に伴い採用されるケースが増えた3点式シートベルトも一例で、どの方向から衝撃が加わっても脊椎を損傷することがないよう、乗客の体をしっかり固定するために必須の装備だ。

またシート本体だけでなく、各種充電ポートやIFEといった電気系統についても安全性が審査され、操縦システムなどの機体のコアシステムから完全に隔離されていることや、他の座席の操作ができてしまわないようにするといったセキュリティ面の基準をクリアしないといけない。こうしたシートの安全性審査にかかる期間は、試験や書類審査などすべて含めて概ね1年〜1年半程度。晴れて合格すると、機体と同様に型式認証が交付される。

シートの最終形が見えてきた段階で、並行して製造プロセスの策定や、使用する素材の選定なども進行。素材もシート本体と同様に安全基準があり、難燃性のほか燃えた際に人体に害がないことなどが求められ、これらもシートの安全性の試験の中で審査される。

そして忘れてはいけない、環境への配慮

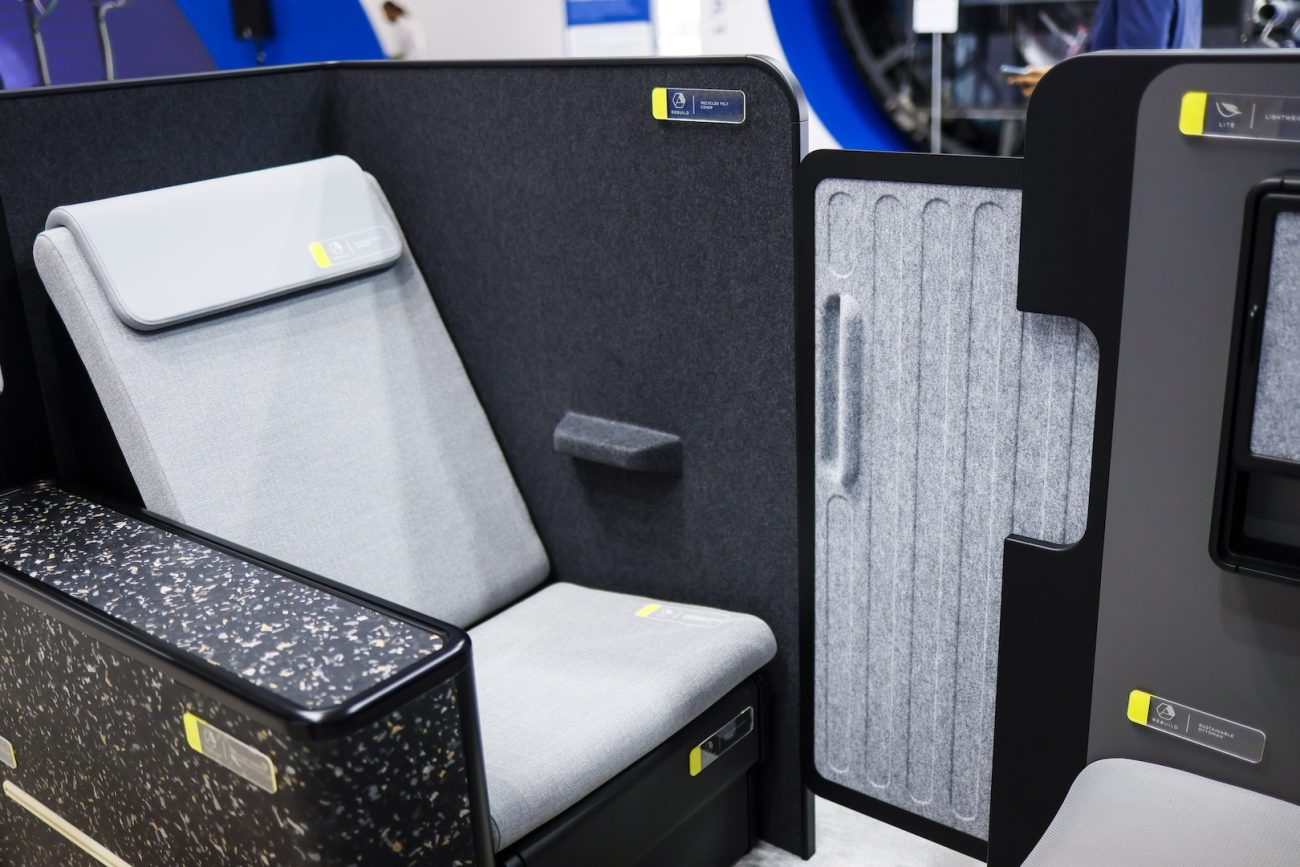

旅客機の機体そのものが軽くなり、燃費の良いエンジンにより環境負荷が低減されてゆく中、シートにも環境への配慮がより一層求められている。その最も重要な側面が軽量化で、例えばSafran Seatsにおいては、エコノミークラスの座席は20年前と比べて約30%軽くなっている。一方のビジネスクラスではシートの大型化や構造の複雑化により単純比較はできないものの、仮に同じ機能のシートであれば、20年前と比べて15%軽くなっているとのことだ。Safran Seatsでは2030年までにさらに12%の軽量化を目指している。

そしてシート構造だけでなく、その製造やメンテナンスにおいても環境負荷を減らす努力をしている。シートに使用される材料の80%はリサイクルされた素材であるほか、シートの寿命を伸ばすための修理・メンテナンスサービスを提供。また最終的に寿命を迎えた際にも、シートの50〜90%はリサイクルされ別のものに生まれ変わる。

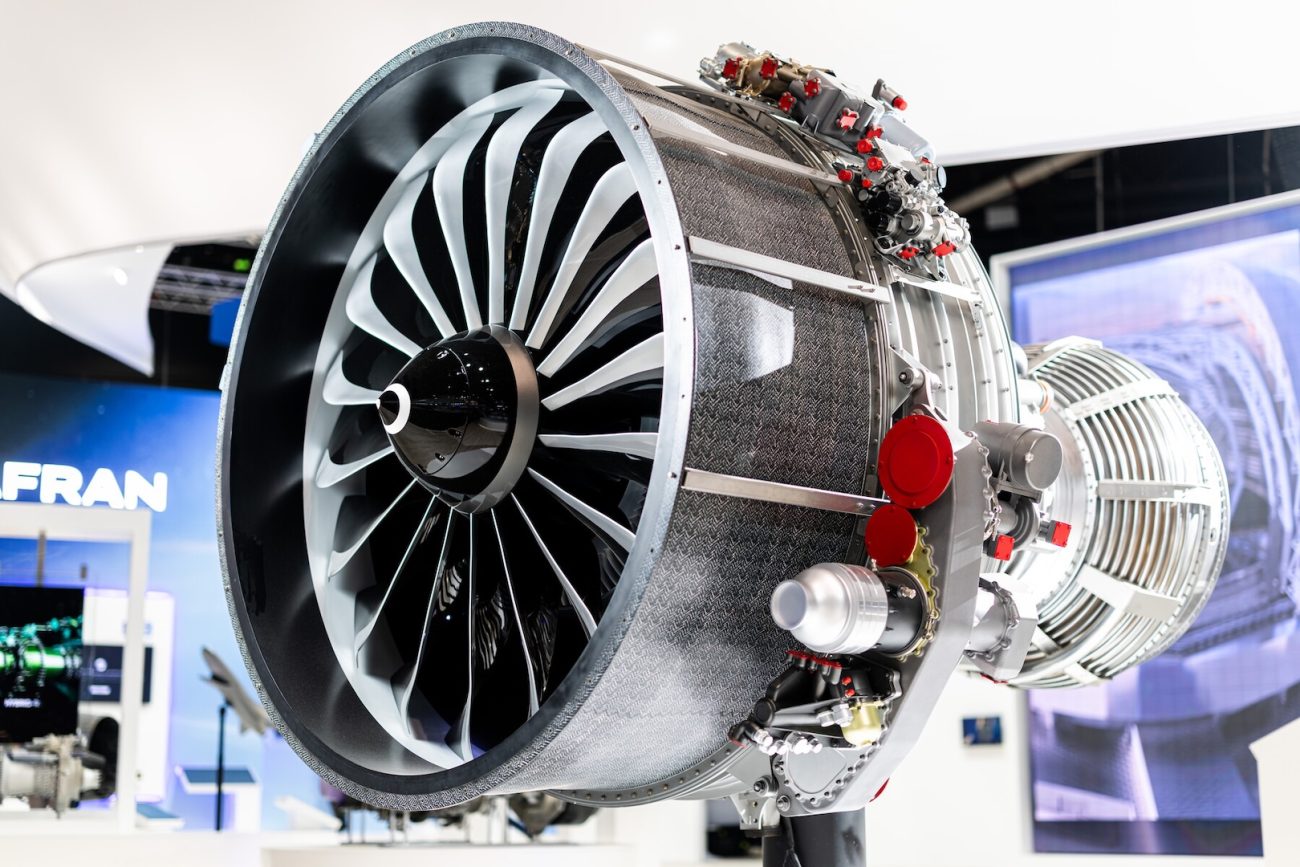

さらに、多様な分野で事業展開するサフラン・グループらしいユニークな取り組みとして、グループ企業の製造工程で出た廃棄品のリサイクルが挙げられる。一例として、記事冒頭で取り上げたLEAPエンジンについて、ファンブレードの製造時に出た炭素繊維の端材が、シートの肘掛けやテーブルのアーム、パネルなどで活用されている。

いつも旅客機で空の旅を楽しむとき、私たちは利用する航空会社に結びつけて「〇〇航空のシート」ということを意識しがちだが、そのシートには航空会社のみならず、Safran Seatsのようなシートメーカーの知見や工夫が詰まっていることを、ぜひ思い出したい。

関連記事

関連キーワードもチェック!

関連リンク