国内外の航空会社に採用されているパナソニック コネクト/Panasonic Avionicsの機内エンターテインメントシステム。その製品の特徴を訊くとともに、製造現場を見学した。

国内外の航空会社に採用されているパナソニック コネクト/Panasonic Avionicsの機内エンターテインメントシステム。その製品の特徴を訊くとともに、製造現場を見学した。

パナソニック コネクトの北門真拠点では、旗を持った多くの従業員の方に出迎えていただいた。

パナソニック コネクトの北門真拠点では、旗を持った多くの従業員の方に出迎えていただいた。

パナソニック コネクト 執行役員 アソシエイト・ヴァイス・プレジデント/アビオニクスビジネスユニット長の加藤大地氏。

パナソニック コネクト 執行役員 アソシエイト・ヴァイス・プレジデント/アビオニクスビジネスユニット長の加藤大地氏。

1976年に発売された“ナショナル”の「ペッパーラジオ」。同社のアビオニクス事業の源流がここにある。

1976年に発売された“ナショナル”の「ペッパーラジオ」。同社のアビオニクス事業の源流がここにある。

同社の最新機内エンターテインメントシステム「Astrova」。OLEDの採用による映像品質の高さを乗客に届けるだけでなく、小型・軽量化で航空会社のニーズにも対応している。

同社の最新機内エンターテインメントシステム「Astrova」。OLEDの採用による映像品質の高さを乗客に届けるだけでなく、小型・軽量化で航空会社のニーズにも対応している。

北門真拠点からのAstrovaの初出荷時と、アイスランド航空への納入時に片目ずつ目入れをしただるま。

北門真拠点からのAstrovaの初出荷時と、アイスランド航空への納入時に片目ずつ目入れをしただるま。

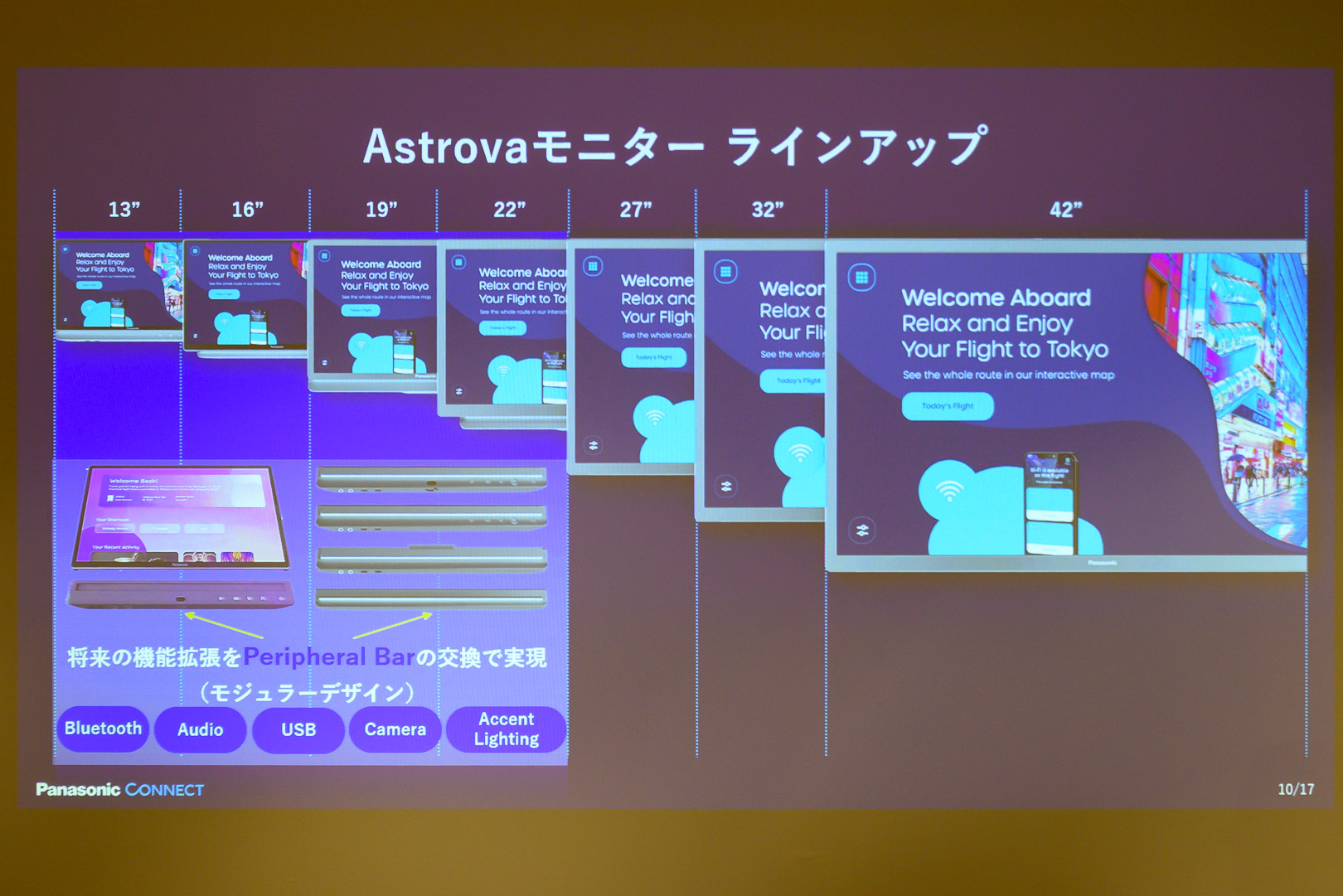

パナソニック コネクトの最新機内エンターテインメントシステム「Astrova」。13インチから42インチまで7種のモニターサイズをラインナップする。

パナソニック コネクトの最新機内エンターテインメントシステム「Astrova」。13インチから42インチまで7種のモニターサイズをラインナップする。

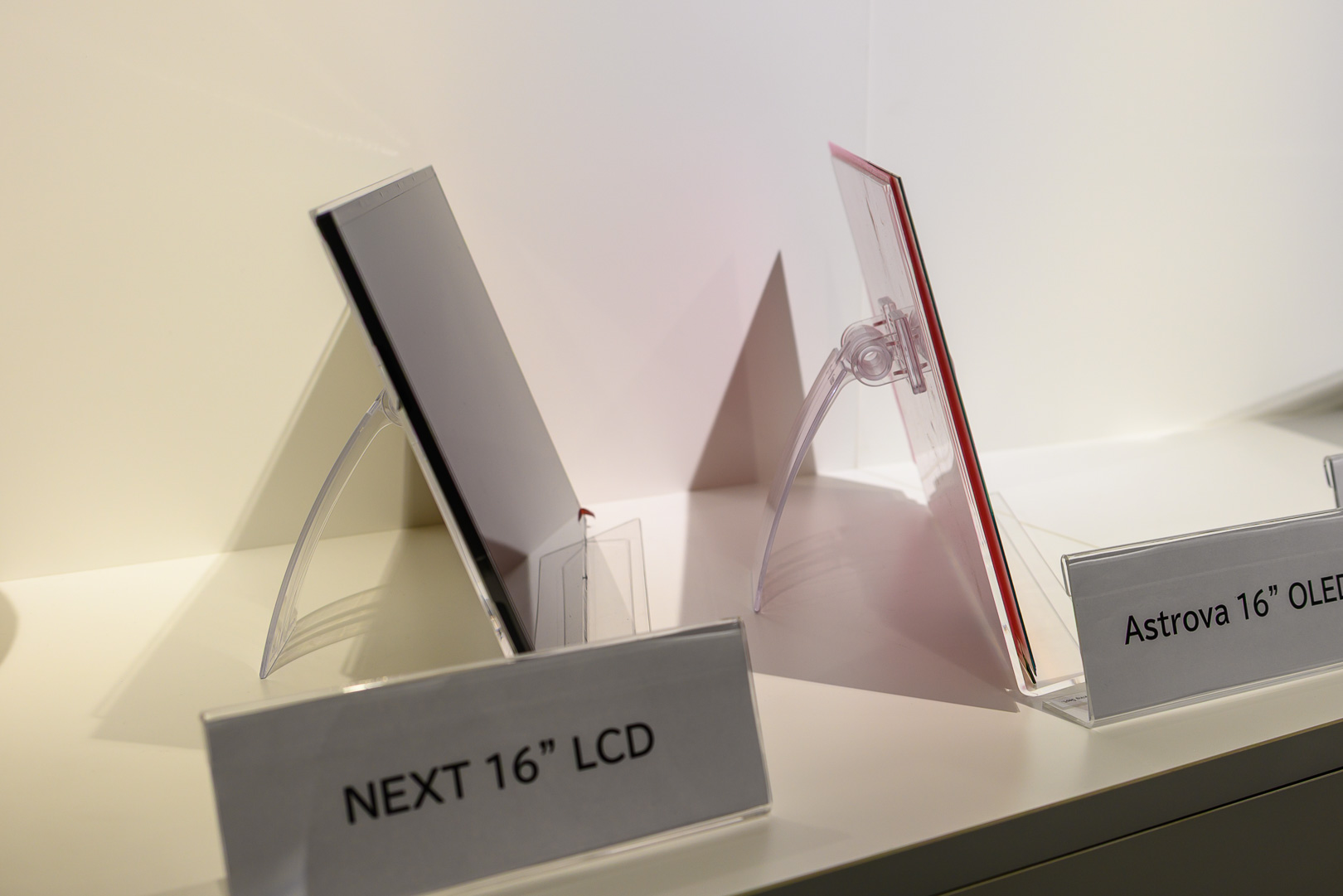

左が既存製品、右がAstrovaのOLEDのモニター。これがユニットに組み込まれて各シートに取り付けられる。

左が既存製品、右がAstrovaのOLEDのモニター。これがユニットに組み込まれて各シートに取り付けられる。

左が既存製品、右がAstrovaのOLED。薄さとフレームの細さは一目瞭然だ。

左が既存製品、右がAstrovaのOLED。薄さとフレームの細さは一目瞭然だ。

シートに取り付けるユニット。高く掲げられているのがAstrovaで、裏面の金属板の廃止、コネクタの小型化などさまざまな工夫によってユニット自体の小型・軽量化も実現した。

シートに取り付けるユニット。高く掲げられているのがAstrovaで、裏面の金属板の廃止、コネクタの小型化などさまざまな工夫によってユニット自体の小型・軽量化も実現した。

Astrovaのシートユニットの下部は取り外しが可能なモジュラー構造。USBや音声などのインターフイスを、ニーズに応じて変更しやすい設計となっている。

Astrovaのシートユニットの下部は取り外しが可能なモジュラー構造。USBや音声などのインターフイスを、ニーズに応じて変更しやすい設計となっている。

Astrovaのシートユニットの下部は取り外しが可能なモジュラー構造。USBや音声などのインターフェイスを、ニーズに応じて変更しやすい設計となっている。

Astrovaのシートユニットの下部は取り外しが可能なモジュラー構造。USBや音声などのインターフェイスを、ニーズに応じて変更しやすい設計となっている。

Astrovaには調光可能なライトも利用可能。

Astrovaには調光可能なライトも利用可能。

フライトマップのようなコンテンツも同社のアビオニクス事業の一つの柱だ。

フライトマップのようなコンテンツも同社のアビオニクス事業の一つの柱だ。

電子機器の製造では一般的なSMT(表面実装技術)の自動化システムを3ライン有している。大まかに手前から奥に向けて、はんだプリント→部品の取り付け→リフロー炉でのはんだ付けという流れだ。基板に部品を取り付けるマシンは1時間に7万個の処理能力を持つという。

電子機器の製造では一般的なSMT(表面実装技術)の自動化システムを3ライン有している。大まかに手前から奥に向けて、はんだプリント→部品の取り付け→リフロー炉でのはんだ付けという流れだ。基板に部品を取り付けるマシンは1時間に7万個の処理能力を持つという。

基板は各種部品の実装後に防水加工が施される。コーティング剤がブラックライトに反応することで、正しく加工されているかを確認できる。

基板は各種部品の実装後に防水加工が施される。コーティング剤がブラックライトに反応することで、正しく加工されているかを確認できる。

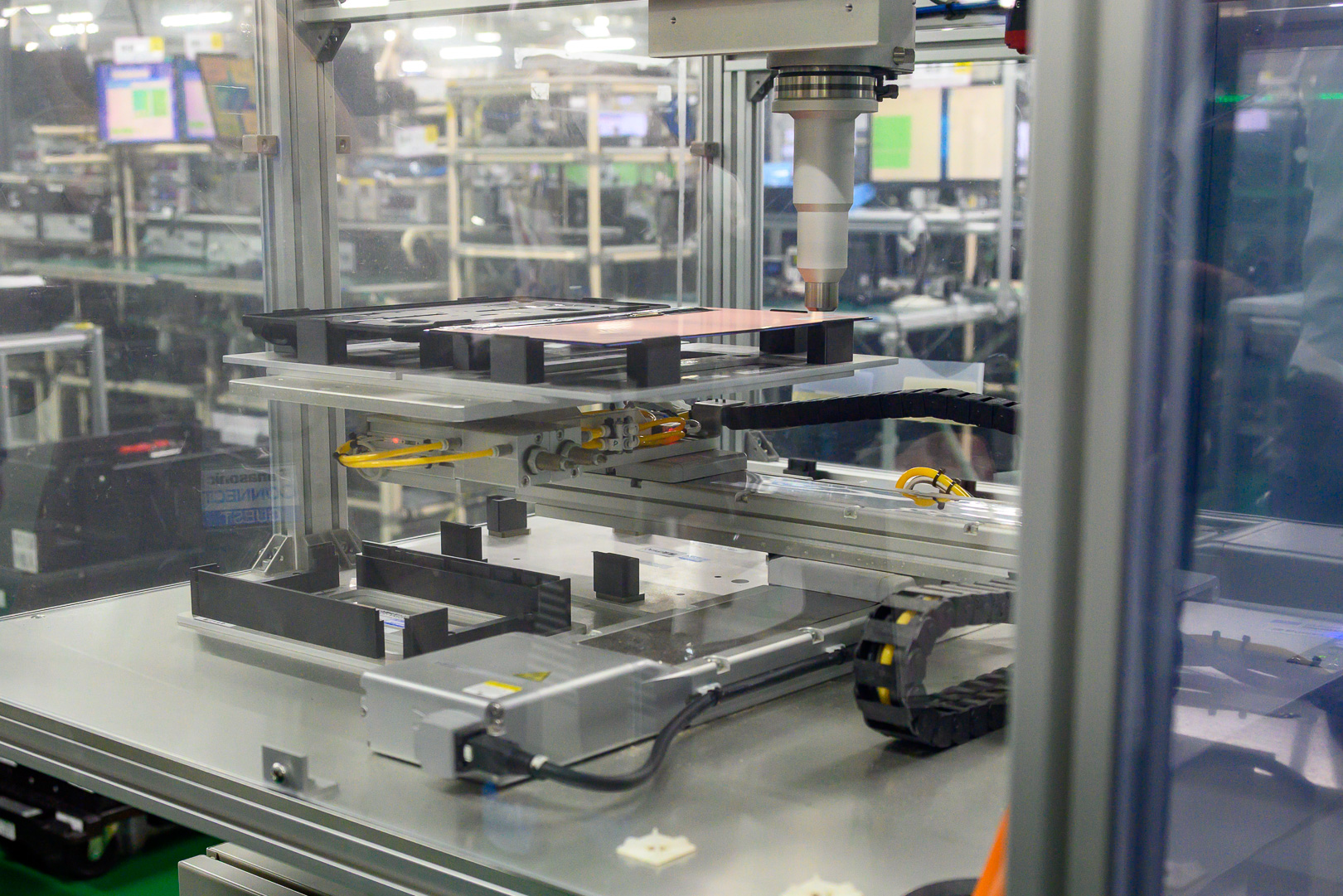

OLEDの接着時には高い精度が求められることから、事前にプラズマ洗浄する。

OLEDの接着時には高い精度が求められることから、事前にプラズマ洗浄する。

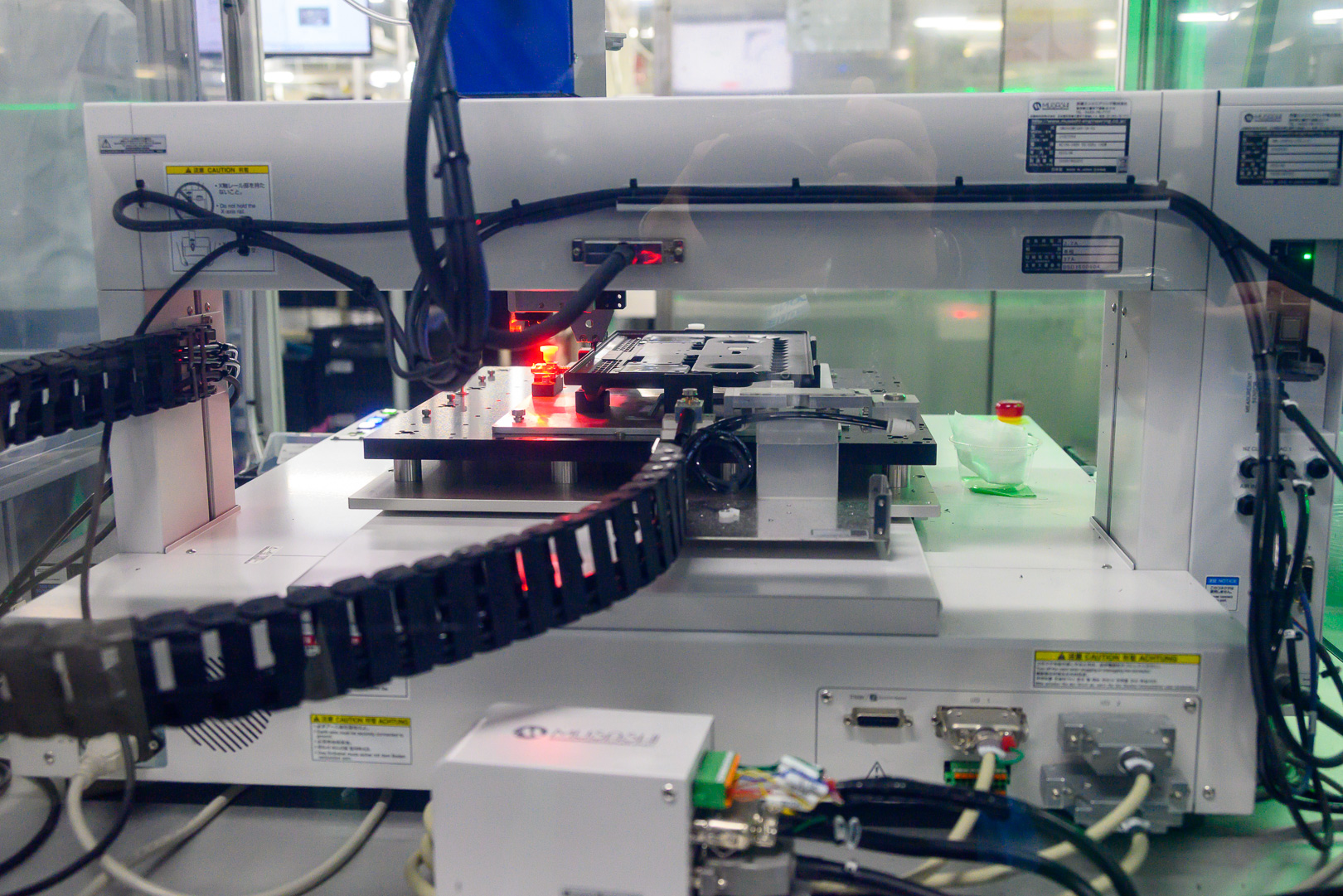

接着剤の塗布が行なわれているところ。接着後は専用の槽に入れることで、1時間ほどで固着するという。

接着剤の塗布が行なわれているところ。接着後は専用の槽に入れることで、1時間ほどで固着するという。

ユニットの組み立ては人の手によるもの。課題の解決や生産性能向上のため、この作業もすべてモニターしている。

ユニットの組み立ては人の手によるもの。課題の解決や生産性能向上のため、この作業もすべてモニターしている。

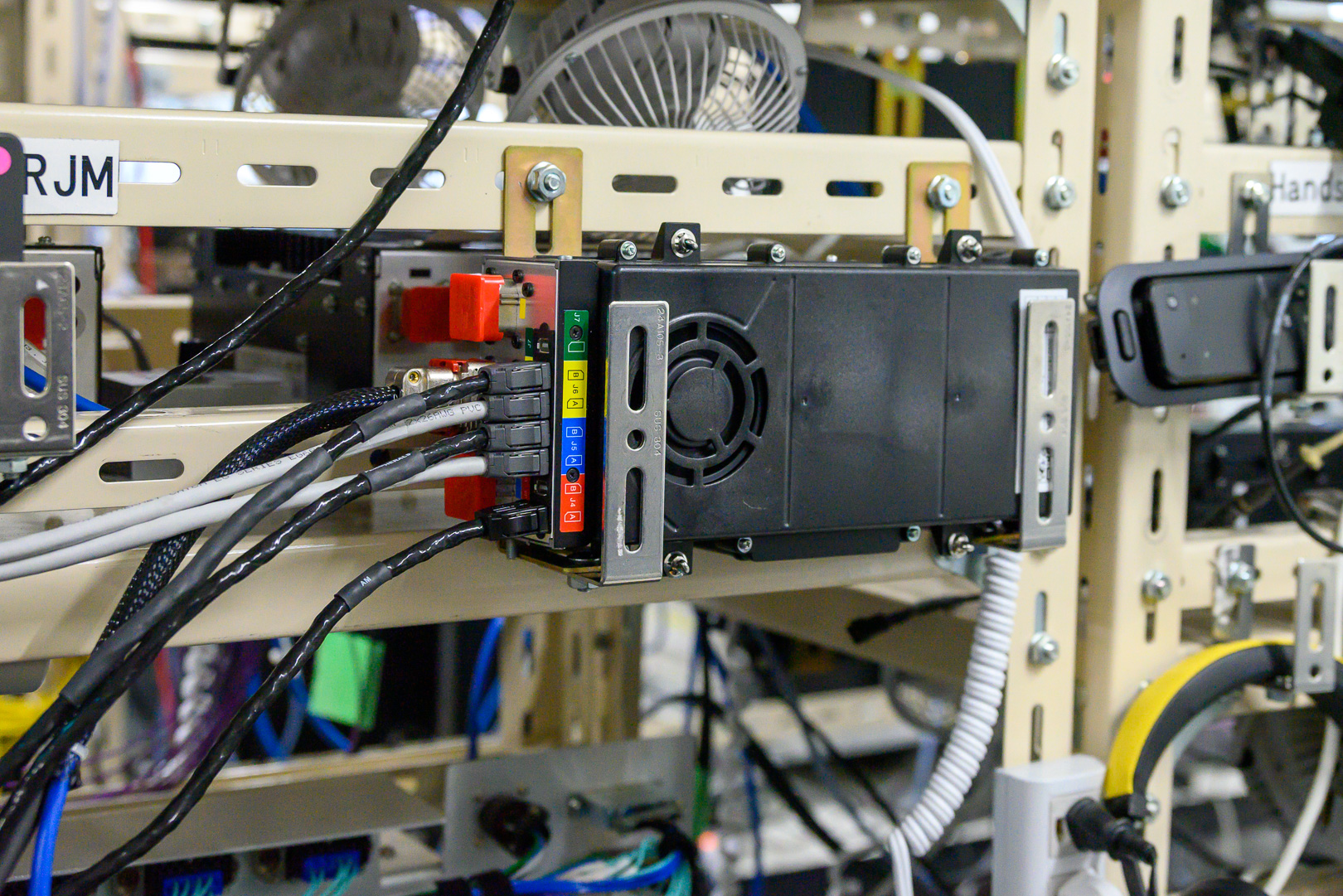

ソフトウェアの検証。実際に空の上で動作していることをイメージして正しく動作するかを確認する。

ソフトウェアの検証。実際に空の上で動作していることをイメージして正しく動作するかを確認する。

先述したシート下のユニット。

先述したシート下のユニット。

ロボットによってタッチ操作も検証。

ロボットによってタッチ操作も検証。

振動と温度の条件を複合的に課して加速試験が行なわれている。

振動と温度の条件を複合的に課して加速試験が行なわれている。

こちらの槽は高温多湿の環境に基板が並べられている。

こちらの槽は高温多湿の環境に基板が並べられている。

高温の部屋が用意されており、このなかでさらに大きなユニットなども検証可能。

高温の部屋が用意されており、このなかでさらに大きなユニットなども検証可能。

室内では電源につながれてAstrovaのモニターの検証が行なわれていた。

室内では電源につながれてAstrovaのモニターの検証が行なわれていた。

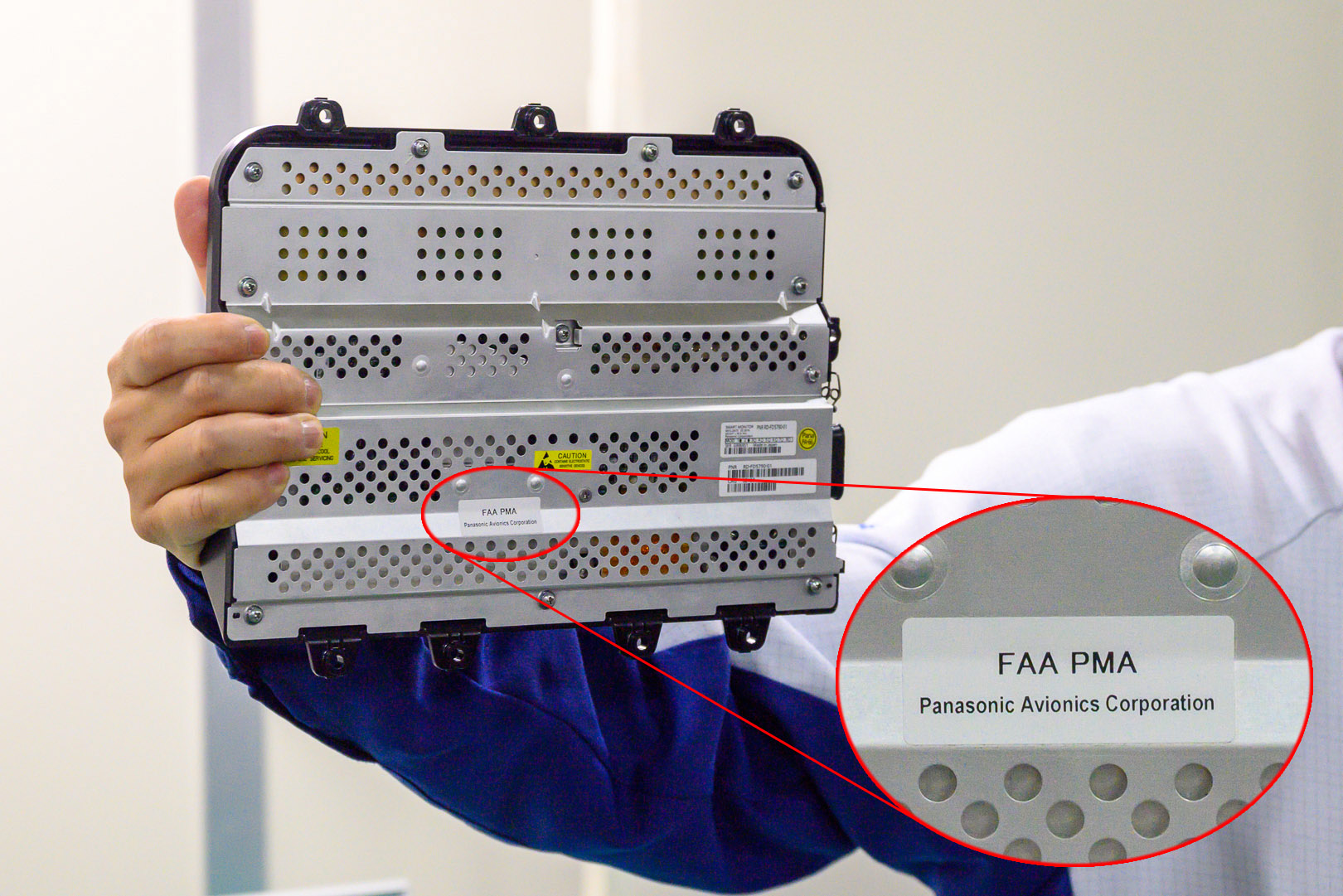

FAAによる承認を得ていることを示すPMA(Parts Manufacturer Approval)のシール。この認定検査員も在籍している。

FAAによる承認を得ていることを示すPMA(Parts Manufacturer Approval)のシール。この認定検査員も在籍している。

マルチオービット(GEO/LEO両対応)の機内インターネットシステムを開発中で、4月3日に飛行中の接続試験に成功。機体上部にアンテナを搭載したセスナ・サイテーションの画像が公開されている。(Image:Panasonic Avionicsのニュースリリースより)

マルチオービット(GEO/LEO両対応)の機内インターネットシステムを開発中で、4月3日に飛行中の接続試験に成功。機体上部にアンテナを搭載したセスナ・サイテーションの画像が公開されている。(Image:Panasonic Avionicsのニュースリリースより)

機内での検証の様子。(Image:Panasonic Avionicsのニュースリリースより)

機内での検証の様子。(Image:Panasonic Avionicsのニュースリリースより)

北門真拠点のオフィス。ここから世界の航空業界へ、ひいては乗客へ、飛行機内で過ごす時間をより快適にするための製品が生み出されている。

北門真拠点のオフィス。ここから世界の航空業界へ、ひいては乗客へ、飛行機内で過ごす時間をより快適にするための製品が生み出されている。

TOPニュースパナソニック コネクトの機内エンタメ機器の現場へ! 日本で“モノ作り”をする、そのこだわり